News

TWh時代,追求極限制造的鋰電池企業對生產環節的高品質管控及安全要求越來越嚴苛,亟需尋求各種提質增效的“良方”。

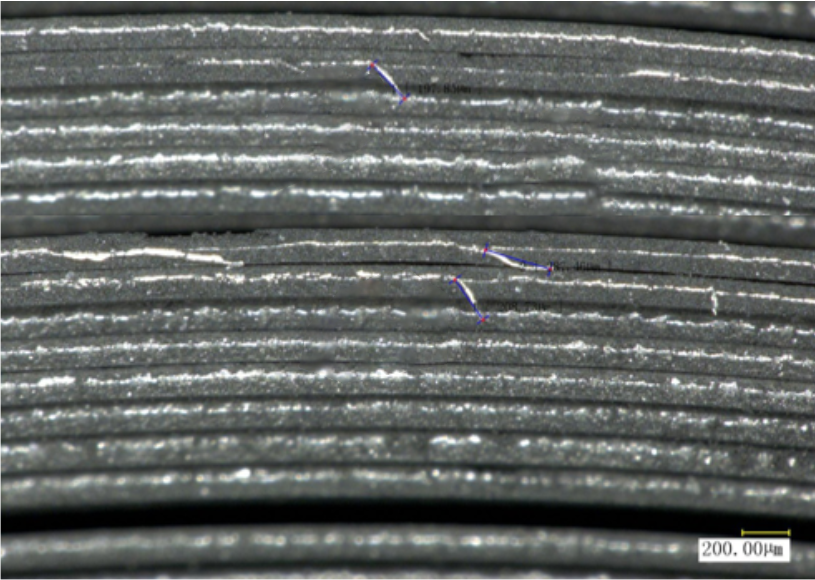

為制成不同尺寸的電池,經過涂布、輥壓之后的極片需要經過分切、沖裁等工序,在這個過程中,極片的切割邊緣容易產生毛刺。毛刺過長容易刺穿隔膜,導致正負極接觸引發短路,造成電池性能下降,甚至引發起火等安全問題。

固疾難消的原因在于行業內欠缺經過驗證的、行之有效的檢測手段。即使是過長的毛刺也只有幾微米,肉眼基本不可見,分布密度小且分布位置不可控,檢測難。2023年以前,極片毛刺的檢測多依靠電鏡顯微鏡進行離線抽檢,也無法有效地把控產品質量。

毛刺示意圖(注:示意圖來源于網絡)

既要完成缺陷檢測,又不能影響整體產能,在線全檢無疑是最佳解決方案。要在高速生產狀態下穩定檢出并精準識別微米級的毛刺,同時還要綜合考量空間、投入等因素,困難重重。

作為國內較早進入機器視覺領域的企業之一,凌云光始終秉持自主創新的研發理念,相繼攻克了計算成像、精準成像等諸多難題,將前沿研發成果不斷轉化為解決客戶實際問題的落地方案。面對毛刺檢測難題,凌云光推出鋰電池毛刺在線全檢系統及相關解決方案,破解行業難題。

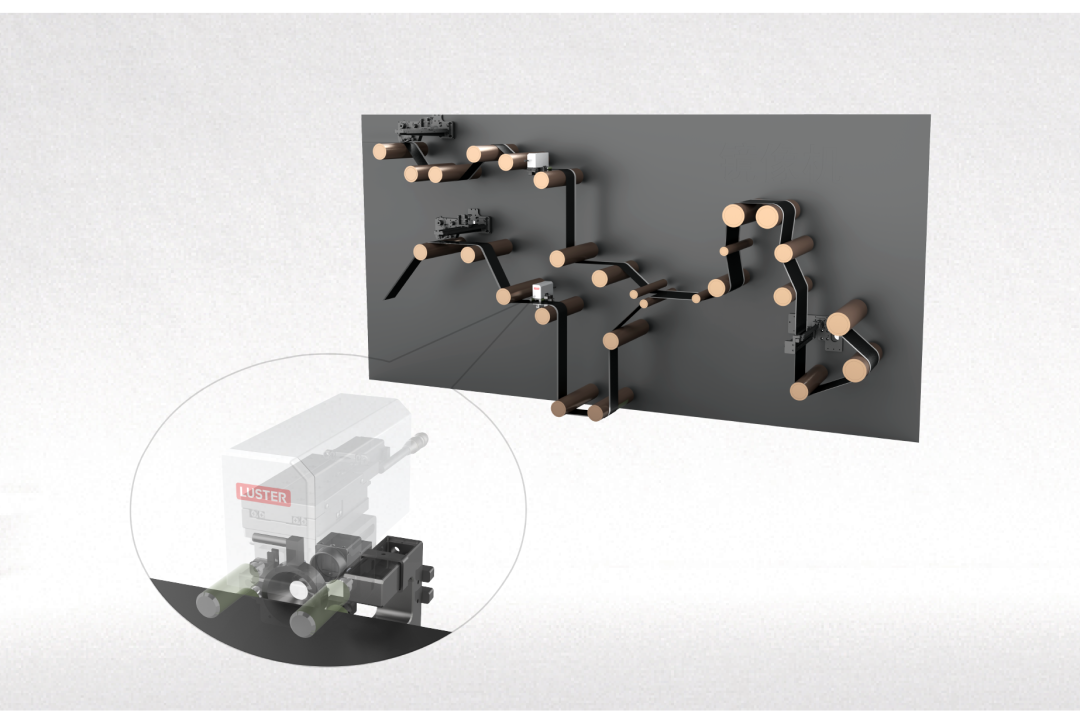

凌云光自主研發的高速自適應追焦系統能提升成像系統景深,在高分辨、大視場、大景深條件下能實現150m/min速度下檢測分辨率2μm,極片材料3mm抖動范圍內穩定、清晰成像,完成邊緣毛刺全檢。

自適應追焦動畫演示

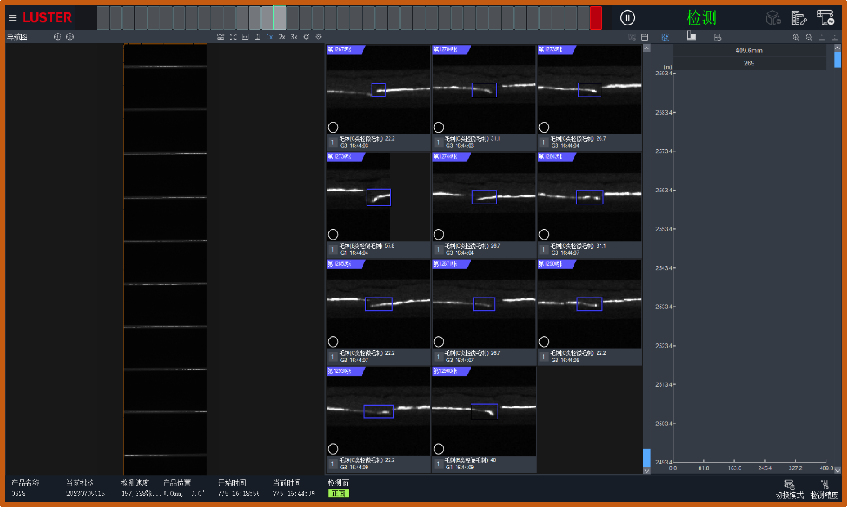

檢測系統界面

解決了看得清的問題,檢測系統還需要分得清。

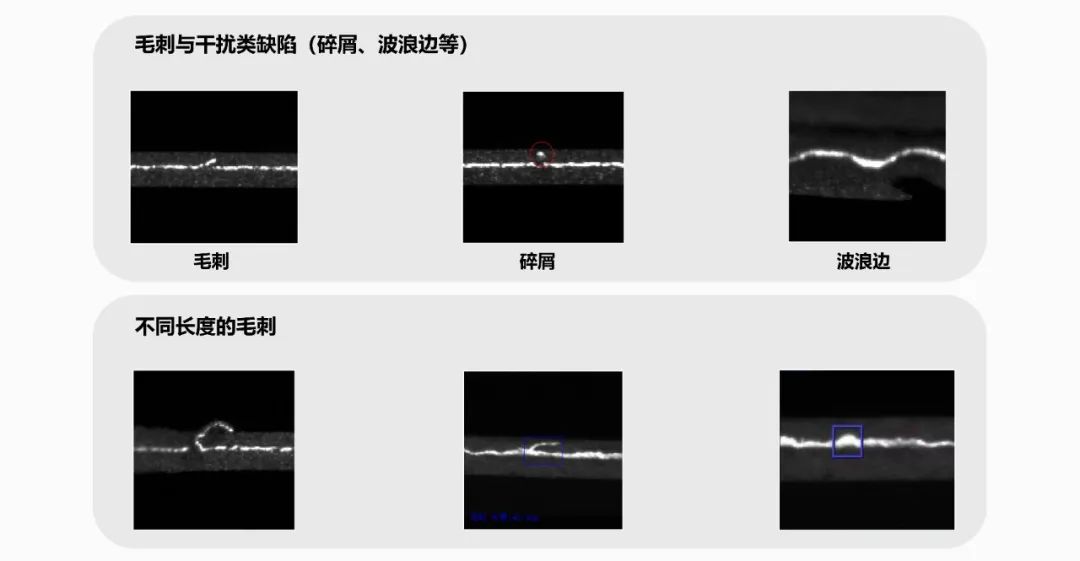

為了保證毛刺缺陷零漏檢,檢測系統需要嚴格設置檢測參數。但在極片分切、生產過程中還會遇到碎屑、波浪邊等干擾類缺陷。只有將毛刺與干擾類缺陷準確分類識別與過濾,才能在保障零漏檢的同時降低誤檢率,避免材料浪費。其次,即使同為毛刺,也有長度的差異,要通過AI識別出毛刺長度,進行分級管控和處理。

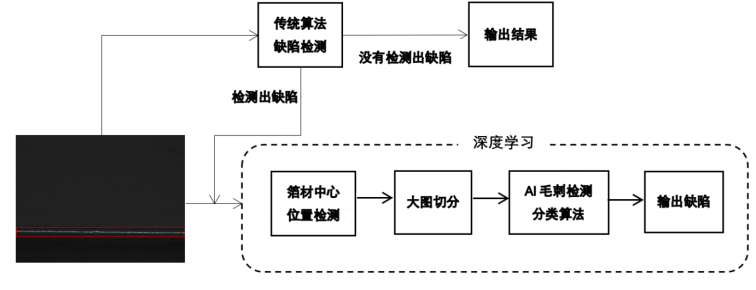

F.Brain是凌云光針對工業質檢場景自主研發的深度學習AI平臺,并已廣泛應用到鋰電池檢測領域。在毛刺檢測場景中,先由傳統算法結合AI對缺陷進行初篩,再由深度學習AI算法對檢出缺陷進行區分,精準識別,最終實現零漏檢,誤報率低于十萬分之一。

抽檢合格不代表全部合格,廢品仍會流出。以分切工序產生毛刺為例,生產速度為100m/min時,離線抽檢首檢“合格”后,每班10小時仍會生產數萬米廢品,即使通過毛刷可以清除掉部分毛刺,一臺分切機仍可能產生近萬米廢品,損失高達數萬元。毛刺缺陷漏檢嚴重侵蝕企業利潤。

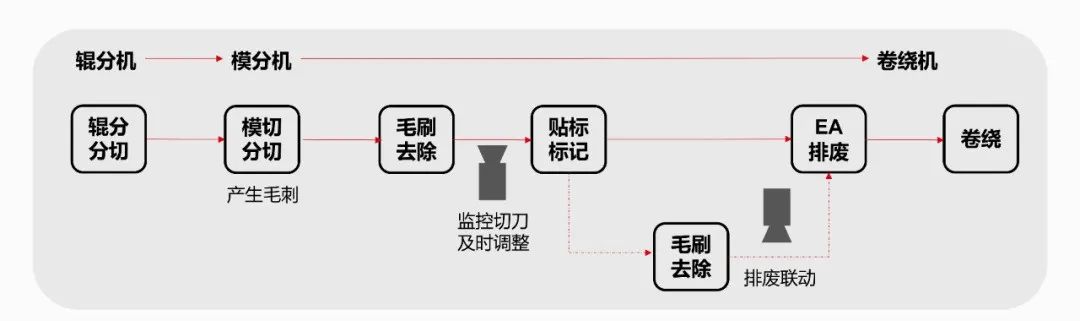

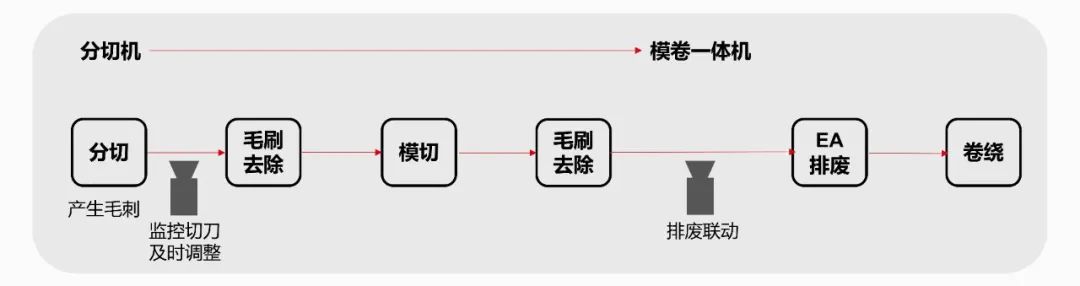

凌云光鋰電池毛刺在線全檢系統的安裝位置一般分為以下兩種:

1)安裝在毛刷后排廢前的位置,經過毛刷去除部分毛刺后再標記,保證標記出的都是還存在的缺陷,節省材料。

2)安裝在靠近分切位置處,監控分切狀態,早發現早處理,及時修復,避免造成連續廢品。

此外,凌云光鋰電池毛刺在線全檢系統整體設計布局緊湊,安裝維護便捷,與輥分機、分切機、模分機、模卷一體機、卷繞機等設備都有成熟的加裝方案,能覆蓋市面上90%的使用場景,能真正幫助客戶從小小毛刺上“摳”出安全,“榨”出利潤。

經過近半年的項目合作,凌云光鋰電池毛刺在線全檢系統通過某行業頭部客戶驗證,并實現批量交付,打通了理論到實踐的最后一公里,走在了行業前面。項目過程中,凌云光不僅與客戶共同構建了標準驗機流程,更積累了成熟的經驗。

展望未來,面對鋰電池行業未來的新變化、新需求,凌云光將保持技術底色,深入挖掘客戶需求,以創新的產品和解決方案助力客戶向每一處細節要品質,在每一個環節嚴管理,實現零投訴目標!

2023-06-15

2021-11-05

2015-05-04

2020-12-31

2021-06-07